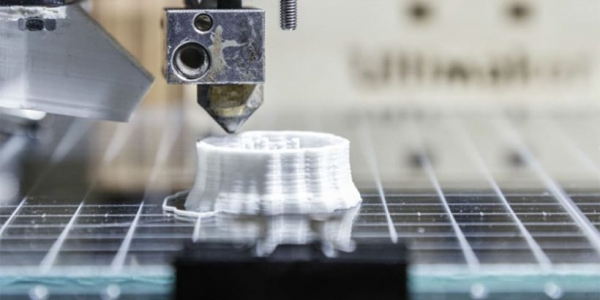

ОДК-Сатурн внедряет бионический дизайн в аддитивное производство в двигателестроении

Рыбинское ОАО «ОДК-Сатурн» (входит в Объединенную двигателестроительную корпорацию Госкорпорации Ростех), деятельно применяет аддитивные технологии (АТ) в процессах производства газотурбинных двигателей различного назначения, в настоящее время внедряет инновационные принципы проектирования с учетом новоиспеченных технологических возможностей, предоставляемых интеллектуальной оптимизацией топологии деталей с учетом действующих нагрузок — так называемый бионический дизайн. Это обеспечивает необходимую прочность при существенном снижении массы, сообщает пресс-служба предприятия.

Труд по освоению аддитивных технологий (АТ) ведется на всех предприятиях Объединенной двигателестроительной корпорации. Холдинг планирует применять их при разработке и внедрении перспективных российских газотурбинных двигателей, какие сертифицированы в 2025-2030 годах. Стоимость изготовления деталей с применением АО может быть значительно меньше, а время изготовления — в несколько раз скорее, чем традиционным способом.

ОДК-Сатурн высокоинновационным предприятием, активно осваивают передовые технологии: АО, применения полимерных и керамических композиционных материалов, суперкомпьютерные технологии и др. В кооперации с иными предприятиями ОДК реализует целый ряд масштабных проектов в гражданской и военной сферах. Совместно с компанией Safran Aircraft Engines в Рыбинске проводится силовая установка SaM146 для пассажирского самолета Sukhoi Superjet 100. ОДК-Сатурн деятельно развивает направление двигателей промышленного назначения, участвует в программе создания новейшего гражданского двигателя ПД-14 для авиалайнера МС-21, выпускает двигатели Д-30КП для аэропланов семейства Ил-76 и т. д.

ОДК-Сатурн разработан и в 2017 г. введен единый цикл проектирования деталей под аддитивное производство, что позволяет сократить сроки разработки и внедрения в конструкторскую документацию (КД) новоиспеченных конструкций деталей и узлов. Ключевую роль играет технология топологической оптимизации элементов ГТД с учетом использования аддитивных технологий. По результатам применения целого цикла проектирование получено: снижение массы деталей на 30-50%; необходимый уровень прочности по статической и динамической прочности; сокращение количества поддерживающих структур (экономия материала) сравнительно исходных деталей в 2 раза.

«При реализации методов топологической оптимизации в большинстве случаев аддитивные технологии являются единственным технологическим решением для изготовления сложнопрофильных и уникальных топологически оптимизированных деталей, — сообщает заместитель главного инженера опытного завода по аддитивным технологиям ОАО «ОГК-Сатурн» Денис Федосеев. — Это обусловлено тем, что для получения таких сложных конструкций традиционные методы изготовления, в частности, литье и механическая обработка, имеющих долгосрочную и дорогостоящую технологическую подготовку производства, а также крайне рослую трудоемкость самого процесса изготовления. Аддитивные технологии в данном случае полностью исключают технологическую подготовку при изготовлении заготовок и минимизировать последующую механическую обработку».

Мишень применения топологической оптимизацией — эффективное решение ключевых задач, стоящих перед аддитивным производством: обеспечение минимальной массы, технологичности и минимальной себестоимости. Сам цикл заключается из следующих этапов:

- Определение исходной конструкции;

- Процесс топологической оптимизации с учетом действующих нагрузок;

- Выполнение конструкторской проработки и прочностные разборы;

- Технологическая проработка;

- Моделирование и виртуализация технологического процесса аддитивного производства;

- Послойный синтез заготовки;

- Контроль геометрии (включая томографию и бесконтактные оружия измерения);

- Инженерные испытания и выпуск конструкторской документации (далее КД);

- Внедрение в серийную конструкцию.

«Необходимо отметить, что применение подобных методов для разработки перспективных образчиков деталей ГТД возможно только при высокой степени цифровизации процесса проектирования и производства, что в полной мере реализовано на предприятии, — отмечает Денис Федосеев. — Используется сомкнутый, безбумажный цикл проектирования, ключевым элементом которого являются 3D модель (для проектирования, расчетов, изготовления и контроля геометрии)».

В ОДК-Сатурн функционирует Середина аддитивных технологий. В нем представлены все наиболее перспективные востребованы промышленностью направления АО. Центр специализируется на изготовлении опытных деталей, моделей и узлов газотурбинных двигателей авиационного и наземного применения методами послойного синтеза. Середина принимает активное участие в работах по разработке и получения отечественных металлопорошковых композиций. Основные технологические направления ОДК-Сатурн: селективное лазерное сплавление металлических материалов; селективное лазерное спекание полимерных материалов; электронно-лучевое сплавление металлических материалов; ровное нанесение металлов.

В настоящее время в ОГК-Сатурн детали, изготовленные из АО-технологиями, применяемыми, в частности, в механизмах поворота лопаток, элементах камер сгорания, элементах механизации, перепуска и направляющих аппаратов ГТД. Процентное соотношение в конструкциях ГТД деталей, изготовленных методами АД, увеличивается. В 2016 г. немало 600 деталей газотурбинных двигателей изготовлены аддитивными технологиями из кобальтового, титанового сплавов, нержавеющей стали.

В декабре 2017 г. проект ОДК-Сатурн в районы аддитивных технологий стал лучшим в номинации «Технологическая инновация года» в категории «Инжиниринг и проектирование» Седьмой ежегодной премии «Время инноваций-2017», какая вручается за лучшие практики по внедрению, разработке и развитию инноваций в различных сферах.

Продукция ОДК-Сатурн, в том числе силовая установка SaM146 и морской газотурбинный двигатель М70ФРУ, представленные на стенде ОДК в рамках проходящего на ВДНХ в Москве с 4 по 6 апреля III Интернационального форума двигателестроения (МФД-2018).